Введение в теорию порошкового покрытия

Порошковое покрытие – тип покрытия, которое создается свободным потоком сухого красящего порошка. В процессе окраски используются электростатические частицы компонентов пигмента и смолы, которые распыляют на электрически заряженные части окрашиваемого изделия. Заряженные порошковые частицы удерживаются на продукте в духовом шкафу до момента полного таяния и соединения в однородное твердое покрытие.

Порошковое покрытие обычно используется, когда надо надежно и экономично окрасить металлическое изделие со сложным профилем и недоступными для обычных методов скрытыми полостями. Главное различие между обычной жидкой краской и порошковым покрытием – то, что порошковое покрытие не требует, чтобы растворитель держал поверхность окрашиваемого изделия и красящие компоненты в жидкой форме суспензии.

Производители порошковых красок предлагают тысячи цветов и разновидностей, таких как, пастели, металлики (покрытие, имитирующее поверхность металлов), леденцы, молотковые тона и различных теневых оттенков.

Благодаря многолетнему опыту работы наших специалистов на рынке подобных услуг, собственным производственным мощностям, а также обширным наработанным связям с ведущими мировыми производителями порошковой краски, мы предоставляем только качественный и высокопрофессиональный сервис, осуществляя окраску заказанных материалов в необходимом объеме со строгим соблюдением заранее установленных сроков!

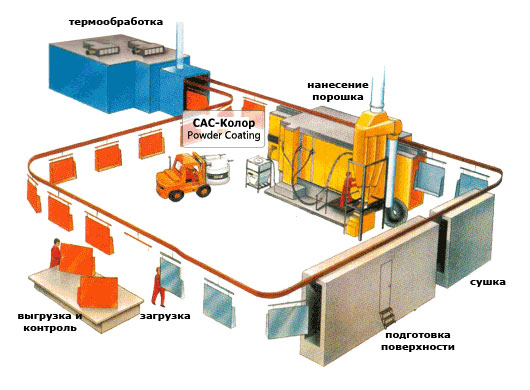

Технологический процесс окрашивания порошковыми красками стандартно включает следующие стадии:

- подготовка поверхности;

- нанесение порошковой краски;

- формирование покрытия (отверждение/полимеризация).

- контроль качества

1. Подготовка поверхности

Технология подготовки поверхности перед окрашиванием практически не отличается от технологии, применяемой при традиционных методах нанесения лакокрасочных материалов – здесь также применяется обезжиривание, травление, фосфатирование поверхности.

Для не корродированной поверхности бывает достаточно обезжиривания путем протирки материалом, смоченным органическим растворителем или отжигом. В некоторых случаях применяется пескоструйная обработка поверхности изделия.

2. Нанесение порошковой краски

Большинство порошковых покрытий получают способом электростатического распыления. Электростатическое нанесение порошковых красок основывается на сообщении частицам порошка электрического заряда. Суть данного метода состоит в следующем: частицы порошковой краски, проходя через распылитель, получают электростатический (отрицательный) или трибостатический (положительный) заряд и наносятся на поверхность изделия равномерным слоем, так как изделие заземлено и имеет электрический заряд той же полярности. Порошок при электростатическом нанесении распределяется равномерно по плоским поверхностям изделия и несколько более толстым слоем на острых углах и краях изделия, что улучшает качество покрытия.

Также используется метод нанесения порошковой краски в “кипящем слое” (псевдоожиженном слое). Такой способ эффективен для окраски небольших изделий сложной конфигурации, сетчатых изделий или проволоки.

Суть метода заключается в следующем: предварительно нагретое до 50-60 градусов, изделие на короткое время помещают в емкость с порошковой краской, дно емкости имеет пористую мембрану. Через мембрану подается сжатый воздух, заставляющий порошок “вскипать”. Воздушно-порошковая смесь приобретает физические свойства жидкости и выглядит как кипящая жидкость. Частицы порошка, расплавляясь при соприкосновении с нагретым изделием, оседают на поверхности изделии.

3. Формирование покрытия

Процесс формирования покрытия происходит в печи отверждения (в камере полимеризации) не зависимо от используемого метода нанесения порошковой краски. После нанесения порошковой краски окрашенное изделие помещают в печь и выдерживают при температуре 160-200 oС в течение 10-20 мин. При нагревании краска плавится и равномерно растекается по поверхности изделия, образуя тонкую и прочную пленку толщиной 60-80 мкм.

Наиболее распространенный метод отверждения порошковых красок – путем нагревания изделий конвенционным способом, предусматривающим полный прогрев всего изделия до нужной температуры.

Низкотемпературный способ отверждения (при 120-130 oС) применяется для окраски изделий, чувствительных к высоким температурам. Но данный метод отверждения применим только к эпоксидным порошковым краскам.

Метод ИК-отверждения порошковой краски позволяет за короткое время полностью нагреть изделие до нужной температуры, что значительно уменьшает габариты оборудования и сокращает технологический процесс. Но данный метод подходит только для изделий простой конфигурации, не отбрасывающих на себя тени, а также предусматривает подбор специальной рецептуры краски.

Метод УФ-отверждения также используется для получения порошковых покрытий, но имеет ряд недостатков, а именно: невозможность получать матовые покрытия, отверждать желтые краски, в частности при толщине покрытия 60-80 мкм.

4. Контроль качества

После затвердевания и остывания деталей, они попадают на линию контроля качества. Качество покрытия проверяется визуально и по приборам. Подробнее можно прочитать здесь.